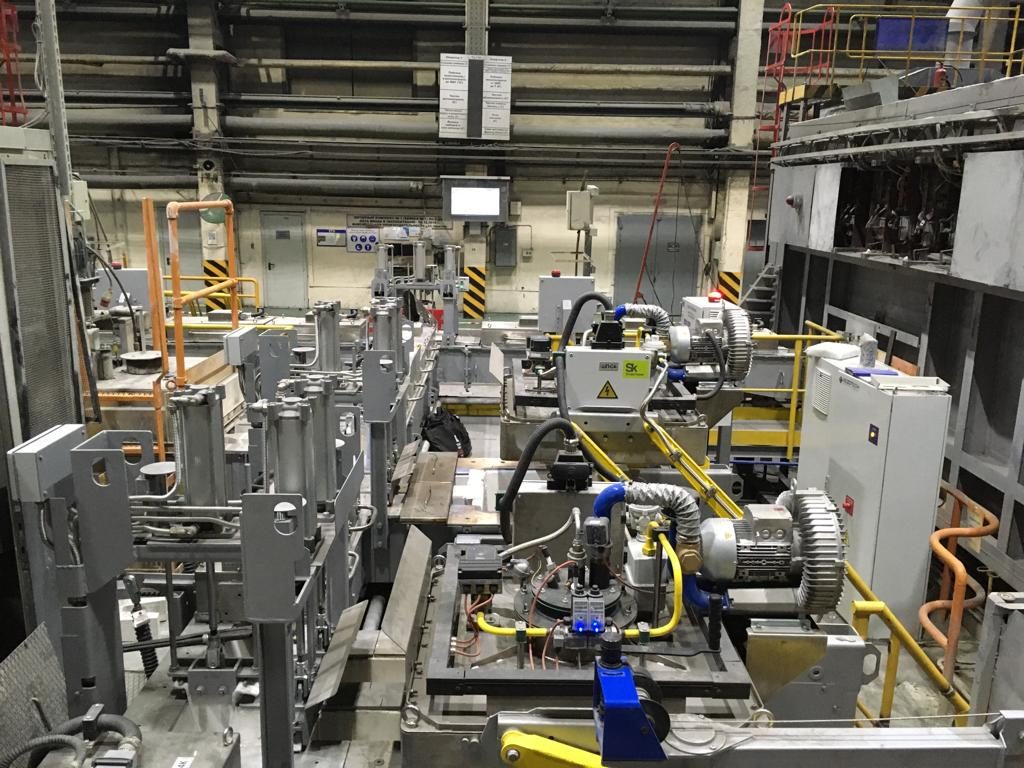

Установка фильтрации расплава алюминия размером 15 дюймов

23.07.2018

Установка подачи лигатурного прутка

20.07.2018Проект представляет собой комплексное решение для транспортировки, фильтрации и разливки плоских слитков, выполненное «под ключ». Основу технических решений составляют наиболее эффективные и проверенные наработки компании в области электрического нагрева.

Задача:

Автоматизация установки/съема разливочного лотка, транспортировка расплава из миксера к литейной машине с минимальными теплопотерями и фильтрацией от неметаллических включений.

Заказчик:

АО «РУСАЛ Красноярск», литейное отделение №2, литейный агрегат №5

Год реализации:

2018

Проблемы до внедрения:

- применение асботермосиликатных плит и керамического картона для футеровки

- плохой запуск литья через пенокерамический фильтр

- большое содержание диборидов титана из-за малой длинны металлотракта

- не автоматизированные процессы разогрева и металллораздачи

Основные характеристики:

- Разливочный лоток на откатной электромеханической платформе

Автоматизированная электромеханическая откатная платформа под два типа разливочных лотков – на 2 и 4 слитка

Система предварительного разогрева разливочного лотка – 4 арочных крышки по 10 кВт

Возможность предварительного разогрева дозирующих втулок

Интегрированная в литейный стол система гидравлического подъема разливочного лотка

- Фильтр-бокс 20” с комбинированной системой нагрева

Фильтр-бокс по ПКФ 20” с комбинированной системой нагрева – мощность конвективной системы – 30 кВт, мощность инфракрасной системы – 25 кВт

Время разогрева пенокерамического фильтра до 650 °С – 40 минут

Защита нагревателей от брызг расплава, защита от перегрева и отсутствия воздуха

Электромеханический привод подъема крышки фильтр-бокса

- Металлотракт с электрической системой нагрева

Система разогрева стационарного металлотракта – 6 арочных крышек по 10 кВт

Длина металлотракта – 11 м

Диапазон рабочих расходов – от 8 -21 т/ч

Пневматические шиберы с ручным управлением – 3 шт

- Система управления

Система управления на базе ПЛК SIEMENS

Тиристорное управление на базе помехоустойчивых БУТ-3У

Результат:

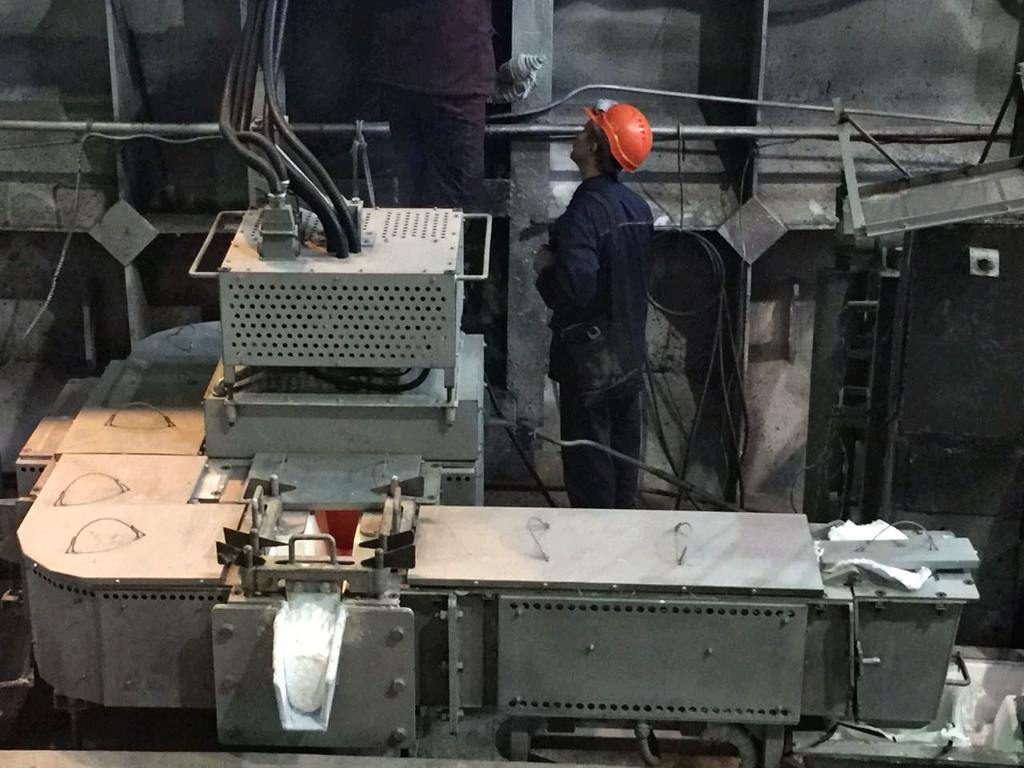

![]() Автоматизирован процесс установки и съема разливочного лотка с литейной машины

Автоматизирован процесс установки и съема разливочного лотка с литейной машины

![]() Система нагрева разливочного лотка установлена на откатной платформе и позволяет разогревать не только картриджи, клапаны и втулки

Система нагрева разливочного лотка установлена на откатной платформе и позволяет разогревать не только картриджи, клапаны и втулки

![]() Запуск литья через пенокерамический фильтр выполняется быстро и без участия литейщика

Запуск литья через пенокерамический фильтр выполняется быстро и без участия литейщика

![]() Уровень теплопотерь при литье не более 1 С/м

Уровень теплопотерь при литье не более 1 С/м

![]() Снижен уровень диборидов титана до минимально-требуемого уровня

Снижен уровень диборидов титана до минимально-требуемого уровня

![]() Расширены возможности для производства новой номенклатуры слитков

Расширены возможности для производства новой номенклатуры слитков